最近、何人かの太陽光発電インバータ開発エンジニアとお茶をしながら話していたところ、全員が同じ言葉を口にしました——「レッドオーシャン(過剰競争)」。

かつては変換効率を競っていた時代もありましたが、今や競争の焦点は「コスパ」(性能が高く、かつ価格が安いこと)に移っています。

製品全体のコストが限界まで圧縮される中、多くの企業が注目しているのが、一見地味ながら極めて重要な部品——電流センサーです。

もし次世代の太陽光発電インバータ(PV Inverter)の部品選定を行っている方、あるいは自宅のインバータがなぜ頻繁にエラーを出すのか知りたい方にとって、この記事は3分間の読む価値があります。

今回は難解な数式は一切なし。現場のリアルな声をお届けします。

5年前なら、電流センサーといえば誰もが目をつぶっても「LEM(レム)」または「Allegro(アレグロ)」と答えたでしょう。

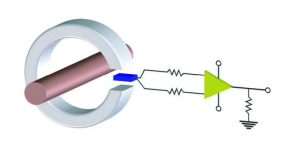

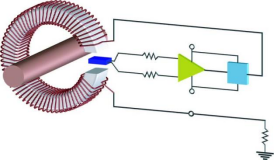

確かにこれらは業界のスタンダードであり、「クローズドループホール方式」のパイオニアです。

しかし、今や2025年。市場のルールは変わりました。

中国国内サプライチェーンの台頭(たとえば高性能な国産代替品を専門とする「芯森(CHIPSENSE)」のようなブランド)と、太陽光インバータメーカーによる過酷なコスト削減要求により、多くの企業がこう考えるようになりました:

「本当にこんなに高価なセンサーが必要なのか?」

現在の検索トレンドを見ると、「安価な代替品(平替)」を探す人が急増しています。

ただし注意点が一つ——「平替=仕様ダウン」とは限りません。

「芯森」のような国産ブランドは、基本性能を確保しつつ、納期の安定性や技術サポートの迅速さにおいて、むしろ海外大手よりも優位に立っているケースが多く、「納期遵守」が最重要課題の現代においては非常に重要です。

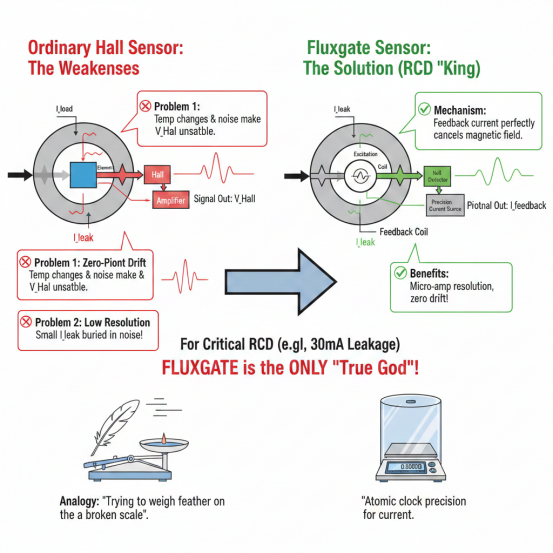

これは現在、検索数が爆発的に伸びている技術論争でもあります。

これは最近、Googleや百度での検索数が急上昇しているキーワードでもあります。

現在のインバータ設計は、SiC(炭化ケイ素)パワー素子への移行が進んでいます。

そのメリットは、スイッチング周波数の向上、小型化、効率化ですが、一方でデメリットもあります——ノイズ干渉が非常に強くなる(dv/dtが極めて高い)ことです。

従来の電流センサーの中には、SiCの高周波スイッチング環境下で正常に動作できず、出力波形がノイズまみれになるものさえあります。

そのため、現代の「最適」電流センサーには以下の2つのハードルをクリアすることが必須です:

もし10年前の遅延の大きいセンサーを最新のSiCインバータに使うなら、故障は時間の問題です。

一体型チップ vs 分離モジュール

現在のトレンドは、一体型電流センサーチップ(例:SOIC-16パッケージ)へと移行しています。100A以下の基板実装設計では、チップソリューションの方がスペースを節約でき、さらに実装工程の効率も上がり、人件費削減にもつながります。

サプライチェーンの安定性

性能だけでなく、納期も重視すべきです。数年前の半導体不足の教訓はまだ記憶に新しいはずです。「最適」なセンサーとは、安定供給を約束でき、かつピン互換(Pin-to-Pin)の代替案を提供できるメーカーの製品です。この点で、「芯森」をはじめとする国産メーカーの優位性がますます顕著になっています。

熱管理

大電流になると、センサー自体の端子から発熱が発生します。データシートの**内部抵抗(内阻)**値をしっかり確認しましょう。わずか0.xミリオームの違いでも、大電流下では数ワットの損失差となり、無駄な電力消費だけでなく、基板が焦げることさえあります。

冒頭の問いに戻りましょう——「最適なセンサーとは何か?」

太陽光発電業界の「後半戦」は、誰のプレゼン資料が美しいかではなく、誰のBOM(部品表)がより賢いかで勝敗が決まります。