近期,随着GB44240-2024《电能存储系统用锂蓄电池和电池组安全要求》开始正式实施,迎来了我国储能行业历史转折点,是我国首部针对储能锂电池的强制性安全国家标准,该标准对储能系统的绝缘监测、漏电流检测、故障报警和保护机制提出了具体技术要求,其中,绝缘故障监测需同时满足实时性、高精度、低温漂三大要求,本文针对储能绝缘监测,尝试从不同监测手段探讨解决方案。

储能电站作为现代能源系统的重要组成部分,其安全运行至关重要。绝缘故障是储能电站常见的安全隐患之一,可能导致严重的安全事故和设备损坏。以下从成因、风险及预防措施三个方面进行全面分析。

绝缘故障是储能电站中常见的安全隐患,其成因复杂,通常主要有以下几个方面:

1.1环境因素

湿度与污染:高湿度环境或空气中悬浮的导电颗粒(灰尘、盐雾等)会降低绝缘材料的绝缘性能,导致漏电或短路。

温度变化:极端高温或低温会加速绝缘材料老化,导致绝缘企强度下降。

1.2材料老化

绝缘材料老化:长期运行中,绝缘材料(如电缆绝缘层、母线绝缘套管)会因热、机械应力或化学腐蚀逐渐老化,失去绝缘能力。

制造缺陷:生产过程中存在的气泡、杂质或厚度不均,会导致局部绝缘薄弱,成为故障点。

1.3 机械损伤

安装或维护不当:电缆敷设、设备安装过程中,绝缘层可能被划伤或压损,形成隐患。

振动与应力:储能系统运行时的振动或热胀冷缩,可能导致绝缘层开裂或脱落。

1.4 电气应力

过电压:雷击、操作过电压或系统故障引发的瞬态过电压,会击穿绝缘层。

局部放电:长期局部放电会腐蚀绝缘材料,逐渐形成贯穿性通道。

2、绝缘故障的风险分析

绝缘故障若未及时发现,可能引发以下严重后果:

2.1 设备损坏

短路故障:绝缘失效导致短路,烧毁电池组、逆变器或其他关键设备。

电弧事故:高压系统中,绝缘击穿可能产生电弧,引发火灾或爆炸。

2.2 安全隐患

触电风险:绝缘故障导致设备外壳带电,威胁运维人员安全。

二次事故:故障引发的火灾或爆炸,可能波及周边设施,扩大损失。

2.3 经济损失

停机损失:故障导致储能系统停运,影响电网调峰调频或用户侧用电保障,造成经济损失。

维修成本:严重故障可能需要更换大量设备,维修成本高昂。

3、监测与预防措施

针对上述成因与风险,可采取以下技术手段进行监测与预防:

3.1 绝缘监测技术

绝缘电阻在线监测:实时监测系统绝缘电阻,及时发现绝缘下降趋势。

局部放电检测:通过超声波或高频电流传感器,检测局部放电信号,预警绝缘老化。

红外热成像:定期检测设备热点,发现绝缘缺陷引发的异常发热。

3.2 环境控制

防潮防尘:在储能电站设计中采用密封、除湿、过滤系统,减少环境因素影响。

温度管理:通过散热系统或环境控制,避免极端温度对绝缘材料的损害。

3.3 材料与设计优化

高性能绝缘材料:选用耐老化、耐高压的绝缘材料(如交联聚乙烯、环氧树脂)。

冗余设计:关键部位采用双层绝缘或绝缘保护套,提高可靠性。

3.4 定期维护

绝缘性能测试:定期进行绝缘电阻、耐压测试,确保设备绝缘状态良好。

故障模拟与应急预案:通过仿真分析,制定绝缘故障应急处置流程。

4、储能系统绝缘/漏电流监测方案对比

绝缘故障和漏电流监测是确保安全的核心环节。以下是几种主流监测方案的技术对比,结合标准要求和实际应用场景,仅供参考:

| 监测方案 | 原理/技术手段 | 优点 | 缺点 | 适用场景 | 符合GB 44240-2024要求 |

| 磁通门传感器 | 基于磁饱和调制原理,高灵敏度检测微弱直流电流 | 高精度(±0.5%)、低温漂(±1.5mV/°C)、快速响应(500ms) | 成本较高,安装需专业调试 | 高压直流系统、储能电站、光伏逆变器 | ✅(满足9.3、8.1实时监测要求) |

| 霍尔传感器 | 利用霍尔效应测量磁场强度 | 结构简单、成本低、宽量程(50A–5000A) | 精度易受温度影响,微弱电流检测能力差 | 中低压系统、变流器 | ⚠️(需辅助温度补偿) |

| 分流器 | 通过电阻采样电流产生压降 | 低成本、高可靠性 | 功耗高、不适用于高压直流系统 | 低压小电流场合 | ❌(不满足9.3绝缘电阻要求) |

| 绝缘监测仪(ISO680) | 注入信号测量绝缘电阻 | 直接测量绝缘电阻(≥5MΩ)、符合标准 | 需定期校准,对高频干扰敏感 | 储能电站、工业直流屏 | ✅(符合9.3条款) |

| BMS内置电流采样 | 通过BMS内部电路采样电流/电压 | 集成度高、便于系统联动 | 精度依赖BMS算法,可能滞后 | 小型储能系统 | ⚠️(需结合外部传感器) |

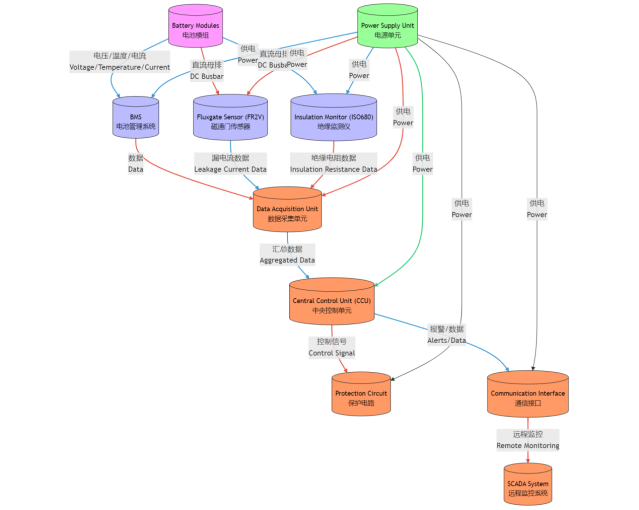

从表上可看出,分流器已经无法满足要求,绝缘检测仪是储能电站的标配,但对高频干扰敏感,需要配合磁通门传感器使用以提升抗干扰能力,因此,单一方案也无法满足整套储能系统需求,推荐组合方案:磁通门传感器+绝缘监测仪+BMS,磁通门传感器负责高精度漏电流监测,绝缘监测仪负责绝缘电阻检测,BMS负责联动保护,构建多层次安全防护体系。磁通门传感器可采用性能好且稳定的国产器件,比如芯森电子的FR2V H00系列,性能对比国际大牌并无差异,关键性价比高,起到替代进口品牌作用。其精度高(±0.5%)、温漂低(±1.5mV/°C),适用于微弱漏电流监测(10mA–300mA),响应时间500ms,完全满足GB 44240-2024中实时监测的要求。

储能系统绝缘故障与漏电流监测组合方案框架图

芯森电子FR2V H00系列磁通门传感器简介

FR2V H00 系列是芯森电子自主研发的基于磁通门技术的电流传感器,该系列包含FR2V 0.01 H00、FR2V 0.02 H00、FR2V 0.05 H00、FR2V 0.10 H00、FR2V 0.20 H00、FR2V 0.30 H00多个型号,同时还可以根据用户需要定制不同的规格型号。本传感器的原边与副边之间是绝缘的,用于测量直流漏电流,输出电压信号,原材料符合UL 94-V0(黑色),具有0.5%的高精度,非常低的零点温漂,执行标准: IEC 60664-1:2020、IEC 61800-5-1:2022、IEC 62109-1:2010。

FR2V 可以用于下列工业应用领域:

剩余电流测量

光伏逆变器(无变压器型)漏电流测量

光伏阵列的漏电保护

堆叠直流电源的漏电检测

宽范围的单相或三相电流检测(直流或交流,最大到±100A)

电流源的失效模式检测

对称的故障检测(比如在逆变器的输出端)

参数特点:

电压输出

供电:+12~±15V

额定剩余电流有效值:±10~300mA

剩余电流测量范围:±15~360mA

工作范围:-40~70°C

精度:±0.5%

响应时间:500ms

绝缘耐压:3kV

线性度:0.5%

FR2V安装部署注意事项:

虽然传感器副边输出与原边绝缘,但安装时需确保导电部分不可触及(加装保护罩)。

严格遵循IEC 61800-5-1标准,定期校准。

适用于直流系统漏电流监测,不适用于高频交流或瞬态冲击电流。

结语:

磁通门传感器在精度、响应速度、绝缘性能上全面优于霍尔传感器和分流器,是储能电站绝缘故障监测的优选技术方案,而且完全符合GB 44240-2024的严格要求。话说回来,安全无绝对,科学地监测与规范操作,才是风险防控的双重保障。未来,随着储能系统不断智能化,还可以运用AI技术和算法,实现漏电流趋势预测,进一步提升储能安全性。